Beschreibung der Fabier-Brauanlage

Änderungshistorie - was ist neu:| Datum | Inhalt | |

|---|---|---|

| 04.09.2007 | Umbau von elektrischer Zündung auf Lockflamme (siehe unten) | |

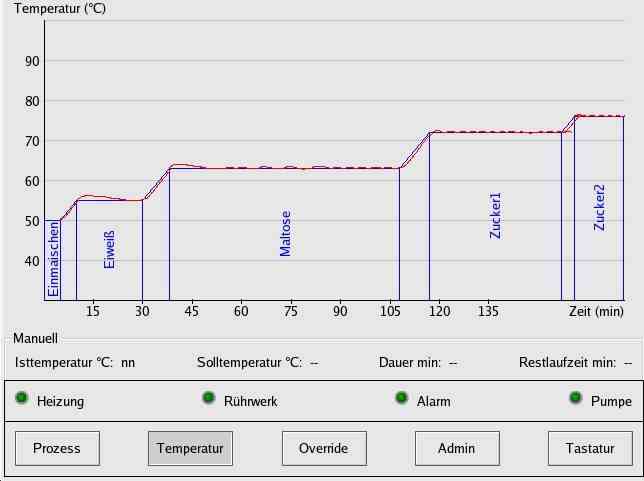

| 25.02.2007 | Erster Einsatz war erfolgreich (siehe Bild zum Temperaturverlauf) | |

| 23.02.2007 | Rürwerk modifiziert, neues Bild | |

| 18.02.2007 | So weit fertig Probelauf mit Wasser war zu 100% erfolgreich | |

| 29.01.2007 | Zündanlage ist fertiggestellt | |

| 21.01.2007 | Bilder von Sudpfanne & Rürwerk endlich eingestellt | |

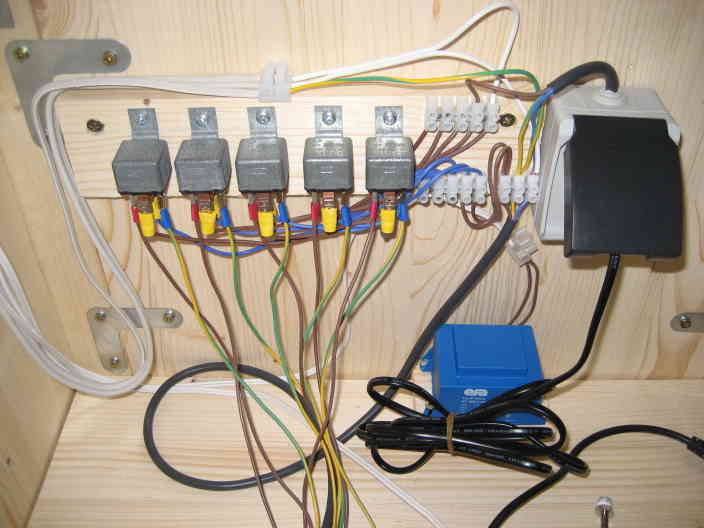

| 30.12.2006 | Neue Bilder der Gesamtanlage, Brenner/Zündung und Elektroinstallation | |

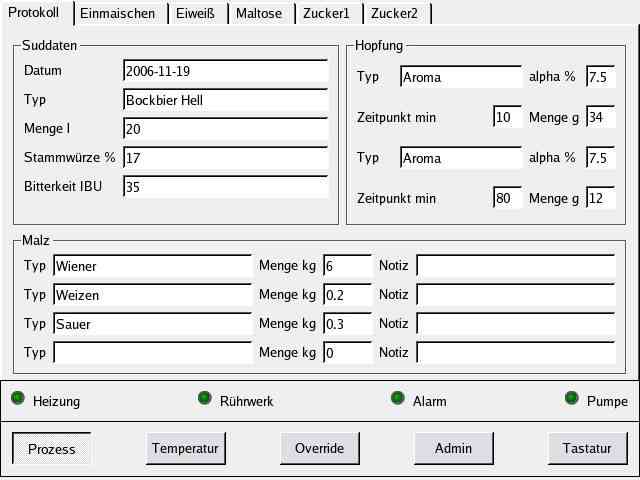

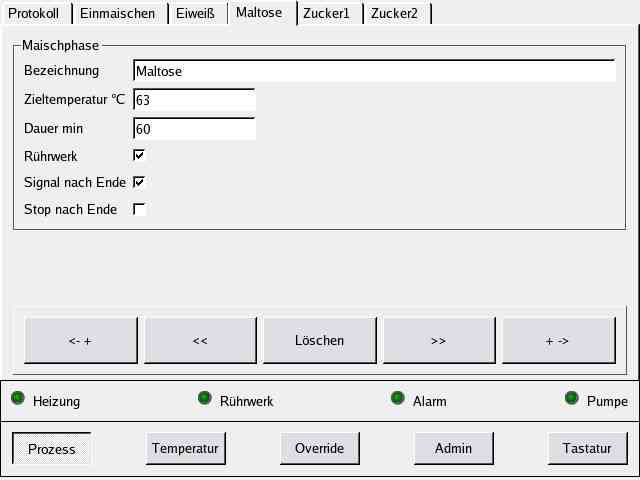

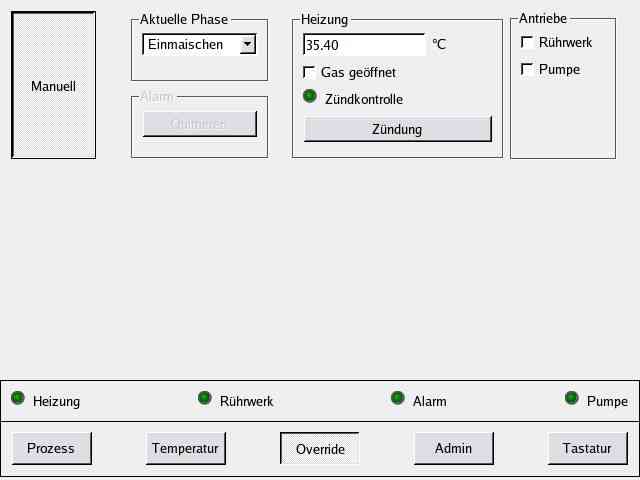

| 23.11.2006 | Neue Bilder der weiterentwickelten Steuerungssoftware | |

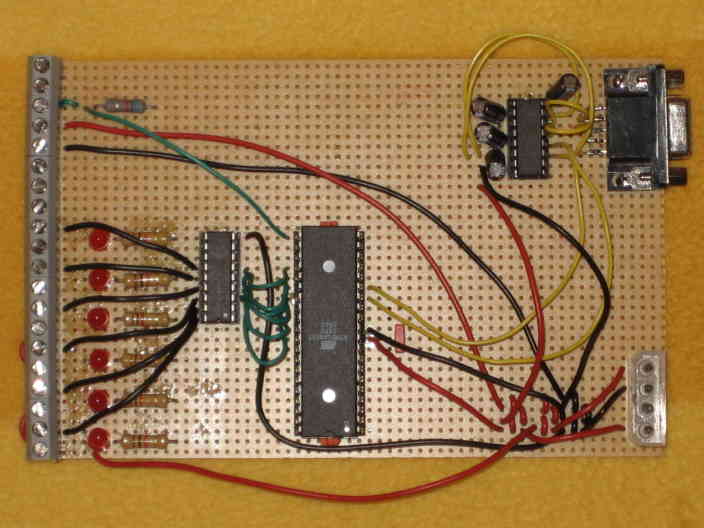

| 22.09.2006 | Microcontroller-Teil fertig. Bild eingefügt | |

| 24.08.2006 | Weiteres Foto von der Steuerungssoftware (Maischephase) | |

| 22.08.2006 | Erste Version |

Anlagen-Übersicht

Alles ist noch weit von fertig entfernt - man kann allerdings

bereits erkennen, wie die Anlage aufgebaut sein wird:

Alles ist noch weit von fertig entfernt - man kann allerdings

bereits erkennen, wie die Anlage aufgebaut sein wird:In einem rollbaren Holzgestell sind Sudpfanne und Läuterbottich auf verschiedenem Niveau verbaut, was das Fördern der Maische von der Sudpfanne in den Läuterbottich mittels Schwerkraft ermöglicht (die abgeläuterte Würze wird später mittels Pumpe in die Sudpfanne zurück befördert).

Geheizt wird über einen 8KW Ringgasbrenner dessen Gasventil von einer Mikroprozessor- und PC-basierten Steuersoftware geregelt wird. Vieles ist noch im Planungs- bzw. Kabelsteckbrett-Stadium - daher gibt es noch keine Bilder. Was allerdings schon aufgebaut ist ist im Folgenden zu sehen (Bilder anklicken für eine bessere Auflösung).