Zentrale Komponente ist wie auch bei der

Brauanlagen-Steuerung ein

AVR ATmega8535. Der Controller läuft mit 4MHz, hat

einen Haufen Mehrzweck-IO-Ports und einen 8fach

gemultiplexten 10bit Analog-Digital-Wandler.

1. Motor und -steuerung

Der Motor ist ein Modellbau Bootsmotor. 12V DC, 160W, 10000

Umdrehungen/Minute ohne Last. Da 10000 Umin etwas zu schnell

für diese Anwendung sind, wird über das

o.g. Getriebe Drehzahl in Drehmoment umgewandelt. Dennoch

benötigt man eine zusätzliche

Geschwindigkeitssteuerung um Ruck beim Anfahren etc. zu

vermeiden. Da auch das Umschalten zwischen Vorwärts-

und Rückwärtslauf nicht trivial zu realisieren

gewesen wäre, wurde kurzerhand ein

Modellbau-Fahrtregler eingebaut. Der Regler kann von Haus

aus mit den relativ großen Stromstärken (10-15A)

umgehen und lässt sich vom Controller mittels eines

Pulsbreitensignals ansteuern (1ms=Vollgas zurück,

1.5ms=Stillstand, 2ms=Vollgas vorwärts; Zwischenwerte

ergeben entsprechende Geschwindigkeiten).

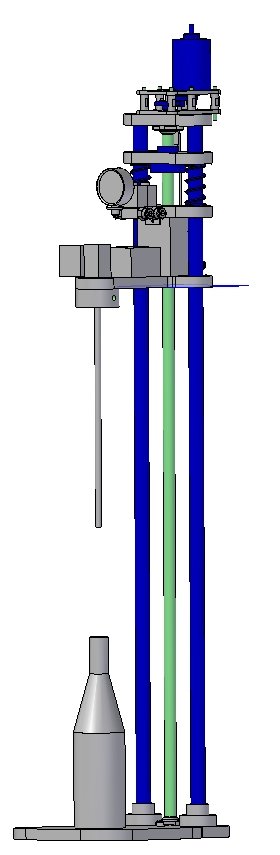

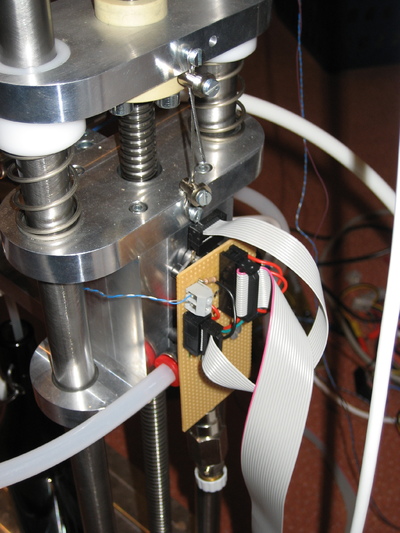

2. Positionierung des Schlittens

Im Getriebe-Gehäuse sind an der Spindel 4 Magnete

angebracht, die entsprechend 4x pro Spindelumdrehung einen

Impuls im ebenfalls dort integrierten Hall-Sensor

auslösen. Aus der Anzahl der Hall-Sensor-Impulse kann

der Controller daher die gefahrene Strecke des Schlittens

berechnen und ihn entsprechend positionieren. Da es sich bei

der Spindel um eine Tr16x4 handelt, d.h. 4mm Hub pro

Umdrehung, lässt sich mit den 4 Magneten eine

Positioniergenauigkeit von 1mm erreichen.

Im Handbetrieb kann der Schlitten anhand eines

Drehpotentiometers am Bedienpanel mit beliebiger

Geschwindigkeit rauf/runter bewegt werden. Es können

zwei Positionen gespeichert werden (Position anfahren und

die Speichern-Taste drücken), die dann im Auto-Betrieb

als Endposition unten (auf Flasche) bzw. oben (Ruhestellung)

genutzt werden.

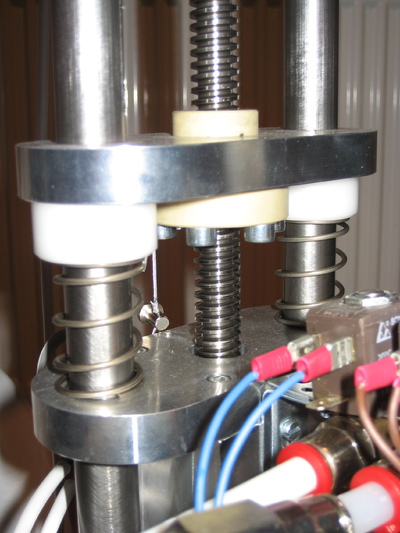

Beim Start des Schlittens aus einer Ruheposition heraus ist

eine Ruckreduzierung implementiert, die den Schlitten sanft

beschleunigt. Beim Anfahren der Auf-Flasche-Position wird

auf den letzten 3cm die volle Motorleistung geschaltet, so

dass entsprechend Kraft für das Spannen der Haltefedern

vorhanden ist.

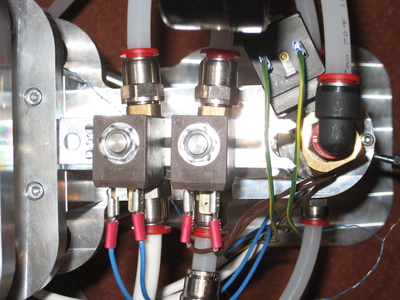

3. Ventilsteuerung

Die Ventilsteuerung ist simpel. Sowohl der Controller

(Auto-Modus), als auch der Benutzer über entsprechende

Schalter am Bedienpanel (Handbetrieb) können

Solid-State-Relais schalten, die dann wiederum die 24V AC

Magnetventile schalten.

4. Drucksensor

Der Drucksensor misst den Druck im System. Zum Einsatz kommt

ein MPX5700DP, der ist zwar mit seinen max. 7bar etwas

überdimensioniert, lag aber in der Krabbelkiste noch

rum. Der Sensor liest den Systemdruck gegenüber einem

Referenzdruck (derzeit: Atmosphäre; geplant: Vakuum -

um die Flasche vor dem Befüllen zu vakuumieren und

damit die Oxidationsgefahr für das Bier zu reduzieren)

und wandelt diesen Wert in eine Spannung. Der Controller

liest die Spannung über den Analog-Digital-Wandler ein

und rechnet über die Spannung zurück auf den

Druck.

5. Füllstandssensor

Der Füllstandssensor ist durch zwei Elektroden

realisiert. Sobald das Bier diese erreicht, ändert sich

der elektrische Widerstand zwischen ihnen. Diese

Änderung des Widerstands wird vom Controller

ausgewertet, wieder anhand des

Analog-Digital-Wandlers. Über ein Trimm-Potentiometer

lässt sich dabei der Schaltpunkt einstellen, so dass

evtl. entstehender Schaum nicht zur Abschaltung des

Bierzuflusses führen würde wenn dieser die

Elektroden erreicht.

6. Software/Programmlogik

Die Software an sich ist in C geschrieben und relativ simpel

als Zustandsautomat implementiert. AD-Wandler, Hallsensor

und Motorcontroller laufen im Interrupt-Modus, die Schalter

werden periodisch abgefragt.

Bei Start des automatischen Füllvorgangs wird zuerst

die Endposition 1 und dann die Endposition 2 angefahren

(s.o.).

Ist der Füllkopf auf die Flasche gepresst, so erfolgt

das Vorspannen mit CO2 über das CO2-Einlassventil. Der

Drucksensor erkennt wenn sich der Druck nicht mehr

ändert, der Flaschendruck also dem Fassdruck

angeglichen ist. Sollte der Füllkopf einmal nicht dicht

aufsitzen, dann wird auch das anhand des nicht erreichten

Minimaldrucks erkannt und der Füllvorgang

abgebrochen.

Ist der Systemdruck erreicht, so beginnt der eigentliche

Füllvorgang indem das CO2-Einlassventil ausgeschaltet

und das Bierventil eingeschaltet werden. Über das

permanent leicht geöffnete Auslassventil-1 entweicht

das Gas aus der Flasche und im selben Maß strömt

Bier nach. Nach einer kurzen Zeit (einstellbar über ein

Trimm-Potentiometer) wird zusätzlich das Auslassventil-2

geöffnet. Dabei strömt das Gas noch etwas

schneller aus der Flasche - der Füllvorgang wird somit

beschleunigt.

Der Füllstandssensor registriert wenn die Flasche voll

ist und Bierventil sowie Auslassventil-2 (das

Schnell-Füll-Ventil) werden geschlossen. Über das

Auslassventil-1 wird die Flasche auf Atmosphärendruck

entspannt. Sobald der Drucksensor Atmosphärendruck

meldet, wird der Füllkopf wieder in Endposition 1

gefahren und die Flasche kann entnommen

werden. Fertig.

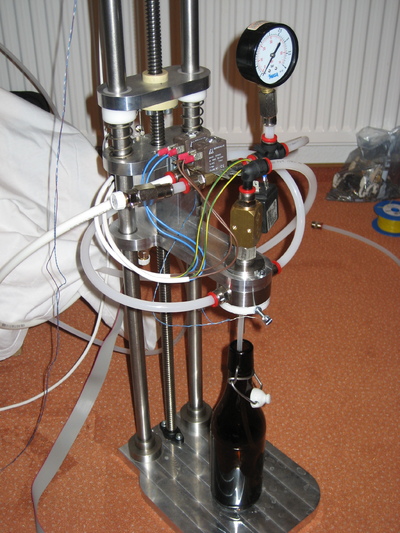

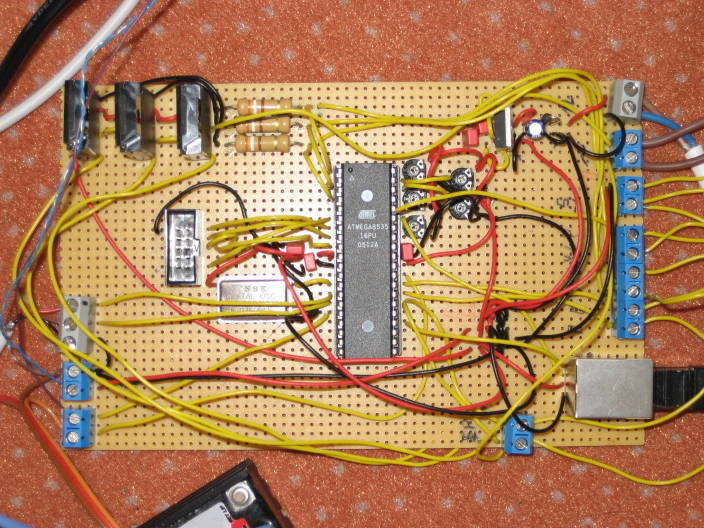

Das ganze sah während der Entwicklung etwas chaotisch

aus:

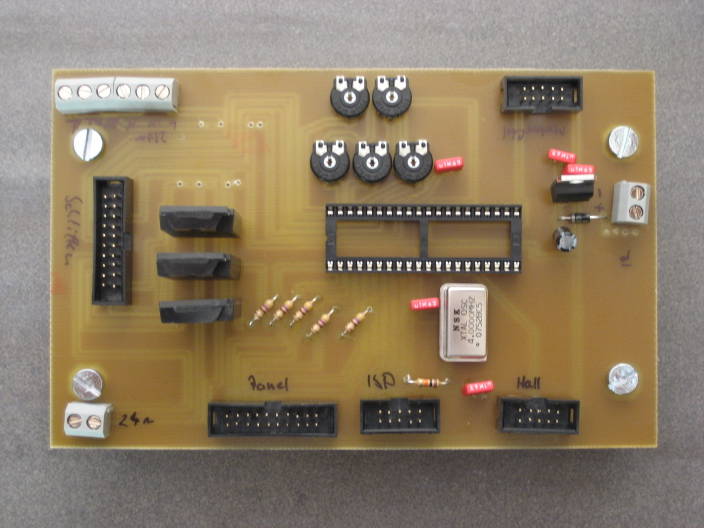

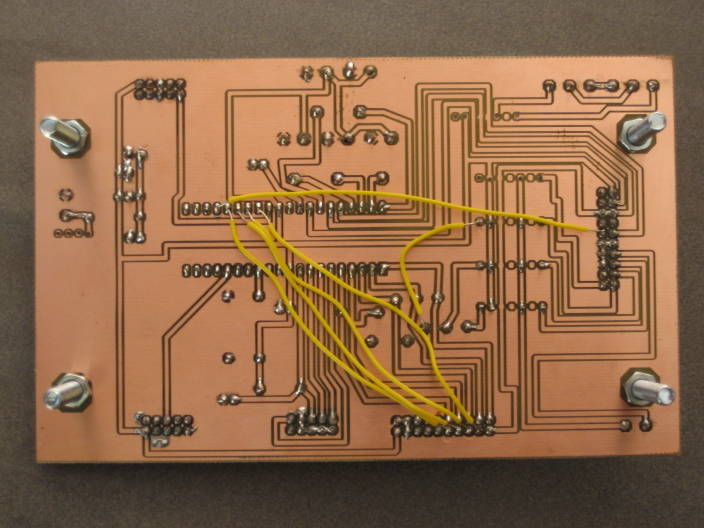

Nachdem aber die Funktionstüchtigkeit getestet war,

erfolgte der Feinschliff: Es wurde eine Platine entworfen,

belichtet, geätzt und schließlich gelötet:

Stand:

Gelötet, programmiert und getestet.